Hassas ve Hızlı Taret

Delme hızı dakikada 1200 vuruş ve markalama hızı dakikada 1800’dür. Strok ve strok pozisyonu, kontrol ünitesi sayesinde istenilen şartlarda ayarlanabilir.

Dinamik tasarımı sayesinde aşağıdaki hızlara ulaşmak mümkündür X ekseninde 96 m/dk

Y ekseninde 80 m/dk

X+Y bağımlı hızı 124 m/dk hızlarına ulaşabilmektedir.

Yüksek hızlanma seviyesi (1g) hiçbir kısıtlama olmadan tüm çalışma şekilleri için geçerlidir.

Akıllı Hidrolik Sistem

Gelişmiş hidrolik pozisyon kontrol sistemi kapalı devre Hartmann Lammle hidrolik sistemi ile yapılır Tabla eksen kontrolleri ±0,1mm pozisyonlama hassasiyeti , ±0,5mm tekrarlama hassasiyeti sağlayan. Siemens marka servo motorlar ile yapılmaktadır. Index grubunun hassasiyeti (0,01°) çok hassas dişliler tarafından sağlanmaktadır. Üst ve alt indexlerin açılar senkronizasyonu 2 adet boşluksuz redüktör ve 2 adet servo motor ile sağlanır.

Yüksek Kalitede Form Verebilme

Strok sonunda verilebilen ve ayarlanabilen bekleme zamanı sayesinde yüksek kalitede form verilebilir ve çoğu zaman ikinci aşamaya gerek kalmaz. Elektronik ayarlama imkanı form işlemlerinizde işinizi kolaylaştırır. Roller kesim teknoloji sayesinde sadece doğrusal değil dairesel şekilli form vermekte mümkkündür.. Bu metot özellikle klima teknolojisii , ısıtma soğutma ve benzeri sektörlerin ilgisini çekmektedir Yüksek hızda markalama imkanı.

Yüksek Kalitede Form Verebilme

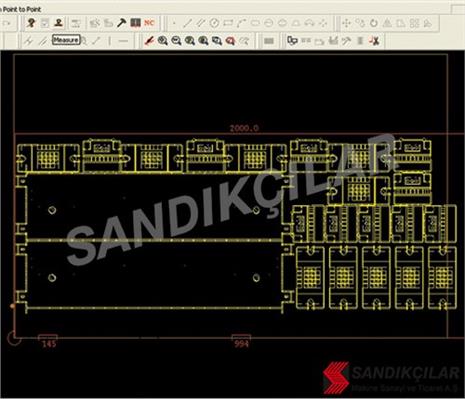

Repozisyon

Repozisyon ile tabla boyunu geçen ebatlarda sacların işlenmesi mümkün olmaktadır.

3 Adet Otomatik İndeks İstasyonu

Turret de bulunan 3 adet otomatik index istasyonu sayesinde takımlar çok yönlü olarak değişik açılarda kullanıma sunulmuştur. Bu takım değiştirme zamanını ve takım çeşitliliğini en aza indirir.

Takımlar 0,01° hassasiyetinde dönebilme ve pozisyonlama hassasiyetine sahiptir ve kompleks şekili parçaların işlenmesinde en az sayıda kalıbın kullanılmasını sağlar.

Taret içinde kalıp değiştirme zamanı 3sn’den az olup, tekli kalıplar için 0,6 sn’dir.

Kapalı devre Bosch Rexroth hidrolik sistemi ile hemen hemen delik delme hızında formlama mümkün olmaktadır.

Değişken form pozisyonlaması minimum strok mesafesi ile sağlanmaktadır. Alt kalıplar sacın çizilmesini ve sıkışmasını önlemek amacıyla tabla seviyesinin altına yerleştirilmiştir. Bu sayede daha hassas parçalar için mikro joint ölçüsü minumum seviyeye getirilebilmektedir.

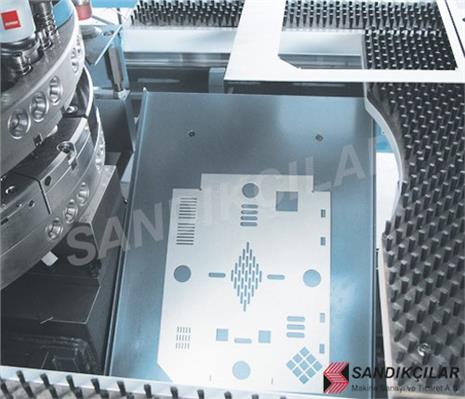

Parça Boşaltma Haznesi

İşlem sırasında parçaları boşaltma ve yığma özelliğine sahiptir.

Kopması istenen parça boyları 400 x 600 mm arasında ise direkt olarak parça boşaltma haznesine düşürülür.

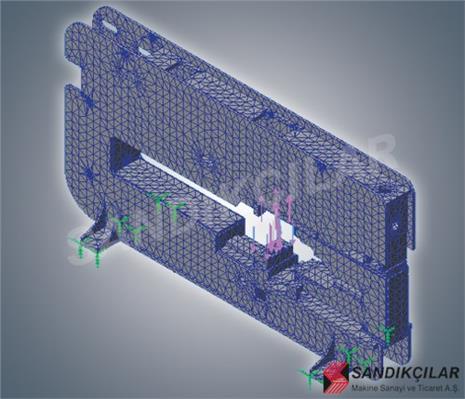

Güçlü Gövde Yapısı

O şeklindeki kapalı gövde , ileri teknoloji kullanılarak mukavemet , burulma, sapma ve şekil değişiklikleri hesaplanılmış olup ,gerekli testler yapılmıştır.Kullanılan özel cihaz ile kaynak esnasında ve sonrasında oluşan gerilimler giderilmiştir.Sonuçta makinenin çalışması esnasında titreşimlerden kaynaklanabilecek istenmeyen şekil değişiklikleri minimuma indirilmiştir.Böylece makinanın ilk günkü şartlardaki gibi uzun süreli çalışması sağlanmıştır.

Makinanın O gövdesi iki ayrı parçadan meydana gelmiştir. Bu kullanılan özel dizayn sayesinde turret ve takımlar , delme kuvveti uygulandığında , makinanın genelinde oluşabilecek gerilimlerden arındırılmıştır. Bu takım ömrünü arttırıp , uzun süreli hassas çalışmayı sağlar.

Hareketli tabla

X ve Y eksenlerinin yeni tasarımında direkt sürücü (direct drive) teknolojisi kullanılmıştır. Bu özellik performansı artırarak kayış, dişli ya da herhangi bir aktarma sisteminden kaynaklanan kayıpları önler.

Bilyalı tabla daha çok sac hareketlerini kolaylaştırmak için kullanılırken, fırçalı tabla hassas ve yumuşak sacların işlem sırasında hasar görmemesi için tercih edilir.

Otomatik Klempler

İnce sacları işlerken karşılaşılan problemlerden biri de klempsiz kısımlardaki sac hareketleridir. Bunu önlemek için 3 ve ya daha klemp mevcuttur.